「また吐出が安定しない…」「歩留まりが目標に届かない…」

製造現場で、こんな悩みを抱えていませんか?

こんにちは。

元装置メーカーの開発エンジニアで、現在はテクニカルライターとして活動している村瀬和哉です。

私もエンジニア時代、電子部品の実装ラインでジェットディスペンサの安定稼働には随分と頭を悩ませたものです。

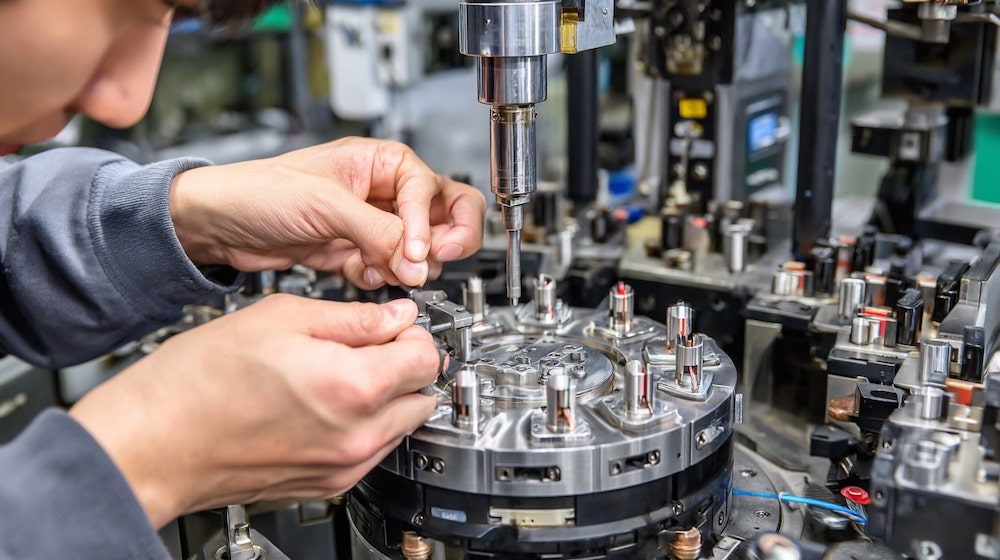

ジェットディスペンサは、電子部品の基板実装から自動車部品、医療機器まで、今やものづくりの心臓部とも言える装置です。

非接触で高速・高精度に液剤を塗布できるこの技術は、製品の小型化・高機能化に欠かせません。

しかし、その性能を最大限に引き出すには、適切なメンテナンスが不可欠です。

メンテナンスを怠れば、吐出不良やノズル詰まりといったトラブルが多発し、生産ラインの停止や製品の品質低下に直結してしまいます。

この記事では、私の18年にわたる現場経験と開発知見を基に、ジェットディスペンサのトラブルを未然に防ぎ、常に最高のパフォーマンスを引き出すための「本当に役立つ」メンテナンスポイントを徹底的に解説します。

単なる手順の紹介ではなく、「なぜそれが必要なのか」という原理原則から、現場で役立つ具体的なコツまで、余すところなくお伝えします。

この記事を読み終える頃には、あなたはジェットディスペンサの頼れる主治医になっているはずです。

ジェットディスペンサの基本構造と動作原理

トラブルシューティングの第一歩は、対象を正しく理解することから始まります。

まずはジェットディスペンサが「どのように動いているのか」基本に立ち返ってみましょう。

ここを理解するだけで、トラブルの原因特定が格段に速くなります。

ピエゾ型とソレノイド型の違い

ジェットディスペンサの心臓部であるアクチュエータ(駆動部)には、主に2つの方式があります。

それぞれの特徴を知ることが、お使いの装置の「癖」を理解する近道です。

- ピエゾ型

- 原理:電圧をかけると変形する「ピエゾ素子」というセラミック部品を使い、その力で液剤をピストン運動のように押し出して飛ばします。

- 特徴:非常に高速な応答が可能で、ナノリットル(10億分の1リットル)単位の微量な液剤を、1秒間に数百~千回といった頻度で高精度に吐出できます。 高粘度の液剤や、はんだペーストのような粒子を含む材料にも対応できるモデルが多いのが強みです。

- ソレノイド型(電磁弁型)

- 原理:コイルに電流を流して電磁石の力を発生させ、その力でバルブ(弁)を動かして液剤を吐出します。

- 特徴:ピエゾ型ほどの超高速・超微量塗布は得意ではありませんが、構造が比較的シンプルで堅牢です。

【現場の視点】

どちらが良いというわけではなく、用途によります。

最先端の半導体実装のように微細化が極限まで進んでいる現場ではピエゾ型が主流ですが、そこまでの精度が不要な塗布工程ではソレノイド型もまだまだ現役です。

ご自身の現場の装置がどちらのタイプか、必ず把握しておきましょう。

各部位(ノズル、アクチュエータ、供給部)の役割と注意点

ジェットディスペンサは、大きく分けて3つの要素で構成されています。

- ノズル:液剤が最終的に吐出される出口です。液滴の形状や飛翔安定性を決める最重要部品。先端のわずかな傷や汚れが、塗布品質に致命的な影響を与えます。

- アクチュエータ:先ほど解説したピエゾやソレノイドが搭載された駆動部。液剤を押し出す「力」と「速さ」を生み出します。

- 供給部:シリンジやカートリッジからアクチュエータへ、液剤を安定して送り込む部分です。液剤の温度や圧力を一定に保つ役割も担います。

よくある誤解と実際の動作のポイント

「ジェットディスペンサは、注射器のように液をただ押し出しているだけ」

これはよくある誤解です。

実際には、液滴を「千切り、飛ばす」という非常に繊細な制御を行っています。

ピエゾ型の場合、ピストンは「押す」だけでなく「引く」動作も高速で行い、液剤のキレを良くして安定した液滴を生成しています。

この「押す・引く」のバランスが崩れると、液だれや飛翔方向の乱れ(飛翔曲がり)につながります。

メンテナンスとは、この繊細なバランスを常に最適な状態に保つための作業なのです。

トラブルが起きやすい箇所とその兆候

「いつもと何かが違う…」その感覚は、重大なトラブルを防ぐための重要なサインです。

ここでは、トラブルが起きやすい箇所と、その兆候について具体的に解説します。

吐出不良(量ムラ・位置ズレ)の原因と予兆

最も多いトラブルが、この吐出不良です。

塗布量が多かったり少なかったり、狙った位置からずれていたり。

これらの現象には、必ず原因があります。

- 予兆リスト

- 塗布された液剤のドット径が、いつもより大きい・小さいものが混在し始める。

- 直線を描かせると、線がかすれたり、太さが均一でなくなったりする。

- 基板上に、本来塗布されるべき箇所以外に微小な液滴(サテライト)が飛んでいる。

これらの予兆は、ノズル先端への液剤の濡れ広がりや、供給圧力の微妙な変動が原因であることが多いです。

「まあ、これくらいならいいか」と放置すると、不良品の山を築くことになりかねません。

ノズル詰まり・液剤の乾燥による不具合

ジェットディスペンサの天敵、それは「詰まり」です。

特に、溶剤が揮発しやすい液剤や、粒子が含まれる液剤を使っている場合は注意が必要です。

| トラブル | 主な原因 |

|---|---|

| 完全な詰まり | 休憩時間など、装置の停止中にノズル先端で液剤が乾燥・硬化してしまう。 |

| 不完全な詰まり | ノズル内部に付着した汚れや凝集した粒子が、安定した液剤の流れを阻害する。 |

朝一番の立ち上げ時や、段取り替えの後に吐出が不安定な場合は、まずノズルを疑いましょう。

肉眼では見えないレベルの詰まりが、品質を大きく左右します。

制御信号の不具合とシステム側のトラブル

装置は正常に見えるのに、なぜかうまく動かない。

そんな時は、電気的な側面も疑う必要があります。

ピエゾ型ディスペンサは、μs(マイクロ秒)単位の非常に短い時間でON/OFFする特殊な駆動波形で制御されています。

この制御信号にノイズが乗ったり、ケーブルの接触不良があったりすると、意図しない動作を引き起こすことがあります。

装置のログを確認し、エラーが出ていないかチェックする習慣をつけましょう。

異音や振動など、見落としがちな初期サイン

ベテランの技術者は、五感を活用して設備の異常を検知します。

「いつもより駆動音が甲高い」「微かな振動が出ている」といった変化は、内部の機械部品が摩耗しているサインかもしれません。

毎日聞いている音だからこそ、その変化に気づくことができます。

設備に耳を傾けることも、立派なメンテナンスの一つです。

メンテナンスで押さえるべき要点

トラブルの芽を早期に摘み取り、常に安定した生産を実現するための具体的なメンテナンス方法を見ていきましょう。

「日常」「定期」の2つの軸で管理することが重要です。

日常点検:使用前後に行うチェックポイント

毎日の習慣にしたい、短時間でできるチェックリストです。

- ノズルの状態確認:ライトを当て、先端に欠けや傷、異物が付着していないか目視で確認する。

- 試し打ち:本生産の前に、必ず捨て基板などで試し打ちを行い、吐出形状や量に異常がないか確認する。

- 液剤の確認:シリンジ内の液剤に気泡が混入していないか、分離していないかを確認する。

- 供給圧の確認:規定の圧力に設定されているか、圧力計の数値を指差呼称で確認する。

定期メンテナンス:推奨頻度と清掃手順

日常点検に加え、週次や月次で計画的に行うべきメンテナンスです。

- ノズル清掃

- 頻度: 液剤の種類にもよりますが、最低でもシフトごとや液剤を交換するタイミングでの実施が推奨されます。

- 手順: メーカー指定の洗浄液(IPAやアセトンなど)を染み込ませた綿棒で優しく拭うのが基本です。詰まりがひどい場合は、ノズルを取り外して超音波洗浄機にかけたり、指定の洗浄液に浸漬したりする方法もあります。 (注意:ワイヤーなどで無理に突くのはNG!ノズル内部に傷がつき、恒久的な吐出不良の原因になります)

- 各部クリーニング: 液剤が触れるシリンジ、チューブ、アクチュエータの接液部などを定期的に分解・清掃します。

- 消耗部品の交換: ピストン先端のシールやOリングなどは消耗品です。メーカー推奨の交換サイクルを守り、トラブルが起きる前に交換しましょう。

使用液剤に応じたメンテ方法の違い

液剤の特性を理解することも重要です。

- UV硬化型樹脂: 紫外線で硬化するため、作業場所の照明(特に窓からの自然光)にも注意が必要です。遮光性のあるシリンジやチューブを使用します。

- 嫌気性接着剤: 空気に触れている間は硬化しませんが、金属イオンに触れると硬化が促進されます。金属部品との適合性を確認しましょう。

- クリームはんだ: 含まれるフラックスが腐食の原因になることがあるため、使用後の洗浄は特に念入りに行う必要があります。

トラブル未然防止に効く記録とトレーサビリティ

「いつ、誰が、何をしたか」を記録することは、将来の自分を助けることにつながります。

【メンテ記録のすすめ】

設備ごとにノートを一冊用意し、些細なことでも記録する習慣をつけましょう。

・2025/07/02 10:30 ノズルAを新品に交換(村瀬)

・2025/07/03 15:00 吐出量が安定しないため、供給圧を0.30MPa→0.32MPaに調整(佐藤)このような地道な記録が、原因不明のトラブルに見舞われた際、過去の傾向を分析し、解決への糸口を見つけるための強力な武器となります。

メーカー別の特徴とメンテナンス性の違い

どのメーカーの装置を選ぶかによっても、メンテナンスのしやすさは変わってきます。

この記事では主に1液性の液剤を高速で飛ばすジェットディスペンサについて解説してきましたが、現場によっては2種類の液体を正確に混合しながら塗布する必要があるケースも少なくありません。

そうした複雑な工程では、2液を混合しながら塗布するディスペンサーのような専門的な装置が選択肢となります。

ここでは代表的なジェットディスペンサメーカーを例に、その傾向を見ていきましょう。

主なメーカー(例:MUSASHI、Nordson、Techvalley)別の傾向

| メーカー | 特徴 | メンテナンス性に関する傾向 |

|---|---|---|

| 武蔵エンジニアリング | 国内最大手。幅広い製品群と豊富なノウハウを持つ。 自動車、電機など様々な業界に実績多数。 | 独自構造で詰まりにくいノズルを開発するなど、安定稼働への配慮が見られる。 サポート体制が充実しており、保守期間も明記されている。 |

| ノードソン | グローバル企業で、ホットメルトなど特殊な塗布技術にも強い。 品質管理やトレーサビリティに関するソリューションも提供。 | 部品のモジュール化を進め、交換や清掃を容易にする工夫がされていることが多い。 グローバル基準の堅牢な設計が特徴。 |

| Techvalleyなど | 特定の分野や技術(例:クリームはんだ特化)に強みを持つ専門メーカー。コストパフォーマンスに優れた製品も。 | 装置の構造が比較的シンプルで、ユーザー自身がメンテナンスしやすい場合がある。一方で、サポートは代理店経由になることが多い。 |

メーカー指定メンテキットや治具の活用法

メーカーは、自社製品の性能を最大限に引き出すための専用メンテナンスキットや、分解・組立を容易にするための治具を用意していることがほとんどです。

自己流の工具で無理に作業すると、部品を破損させてしまうリスクがあります。

初期投資を惜しまず、必ず純正品を使用しましょう。

保守契約やサポート体制を考慮した選定ポイント

装置導入時には、本体価格だけでなく、ランニングコストやサポート体制も総合的に判断することが極めて重要です。

- トラブル発生時の対応スピードは?

- 国内にサービス拠点はいくつあるか?

- 定期点検やオーバーホールを含めた保守契約プランはあるか?

万が一の時に「現場を止めない」ために、メーカーや代理店のサポート力は装置選定の重要なファクターです。

導入現場での実践事例と得られた効果

ここでは、私がエンジニア時代に経験した事例を一つご紹介します。

まさに、基本の徹底がいかに重要かを痛感した出来事でした。

歩留まり5%改善に貢献した導入事例(村瀬氏の実体験)

私が担当していたスマートフォン部品の実装ラインでは、ある部品の接着工程で吐出量のバラつきに悩まされ、歩留まりが85%前後で頭打ちになっていました。

毎日、オペレーターが微調整を繰り返す、まさに“いたちごっこ”の状態です。

そこで、エアパルス式ディスペンサから最新のピエゾ式ジェットディスペンサへの切り替えプロジェクトを立ち上げました。

しかし、ただ導入しただけでは、すぐに効果は出ませんでした。

メンテナンス改善による設備稼働率アップの定量的効果

カギとなったのは、徹底したメンテナンスルールの策定と実行でした。

- ルール策定: メーカーの推奨に加え、「液剤ロットを切り替える際は、必ず30分間のウォーミングアップ吐出を行う」「シフト交代時には、必ずノズル先端の顕微鏡写真を撮影し、記録する」といった現場独自のルールを追加。

- 実行と改善: 策定したルールをチェックシート化し、担当者全員で遵守。毎週、記録写真を見ながらミーティングを行い、ノズル摩耗の傾向などを分析しました。

この地道な取り組みを3ヶ月続けた結果、吐出不良によるチョコ停(短時間停止)は月平均20回から2回へと激減。

そして、あれほど苦しんだ歩留まりは、安定して90%を超えるようになったのです。

教訓:現場で本当に効くのは「基本の徹底」だった

最新の高性能な設備を導入することも重要です。

しかし、その性能を100%引き出し、維持するためには、日々の地道なメンテナンスと観察が何よりも大切だということを、この経験から学びました。

技術に魔法の杖はありません。

現場で汗をかく一人ひとりの「基本の徹底」こそが、品質を作り上げるのです。

まとめ

- ジェットディスペンサの安定稼働は、日々の適切なメンテナンスが全てを左右する。

- トラブルには必ず予兆がある。「いつもと違う」という現場の気づきが、重大な損失を防ぐ。

- メンテナンスの基本は「観察」「清掃」「記録」の3つ。これを徹底することが、品質向上の最短ルートである。

- 装置の性能を過信せず、その性能を最大限に引き出すための運用・管理体制を構築することが重要。

ジェットディスペンサは、繊細でありながら、正しく付き合えばこれほど頼りになるパートナーはいません。

この記事が、あなたの現場のトラブル解決、そして品質改善の一助となれば、これほど嬉しいことはありません。

技術を味方に、現場を止めない。

そのための挑戦を、心から応援しています。